引言

电厂烟气脱硫(FGD)是控制二氧化硫排放、实现环保达标的关键工艺。在此系统中,输送腐蚀性、磨蚀性烟气的管道是核心组件之一。衬胶管道凭借其优异的耐腐蚀、耐磨损性能,在湿法脱硫等严苛工况中得到了广泛应用。本文旨在对电厂烟气脱硫系统中衬胶管道的技术特点、应用优势、选型要点及发展趋势进行系统分析。

一、衬胶管道技术概述

衬胶管道是在金属(通常为碳钢)管道内壁,通过硫化等工艺牢固粘结一层具有特定性能的橡胶衬里。其核心技术在于橡胶衬里的材料选择与粘接工艺。

- 衬里材料:常用橡胶包括天然硬质橡胶、丁基橡胶、氯丁橡胶、乙丙橡胶等。选择依据主要是烟气的成分(如SO₂、Cl⁻浓度、颗粒物含量)、温度、流速及可能的干湿交替状态。例如,对于强酸性和氯离子含量高的烟气,常选用耐酸氯丁橡胶或丁基橡胶。

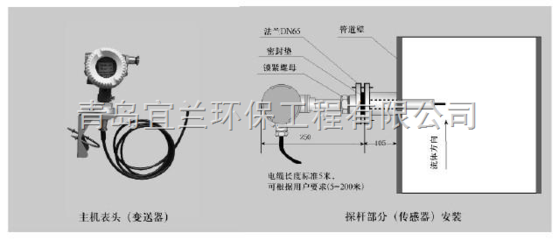

- 结构设计:通常为钢壳提供机械强度,橡胶衬里提供化学防护。衬里厚度一般为3-6mm,可根据磨损情况加厚关键部位。管道连接多采用法兰连接,法兰面同样进行衬胶处理,确保全系统密封防腐。

二、在烟气脱硫系统中的应用优势

相较于玻璃钢(FRP)管道、高合金钢管道或整体塑料管道,衬胶管道在FGD系统中展现出独特优势:

- 卓越的耐腐蚀性:橡胶对稀硫酸、亚硫酸、氯离子等脱硫烟气中的主要腐蚀介质具有出色的抵抗能力,能有效防止管道穿孔泄漏,使用寿命长。

- 良好的耐磨性能:烟气中携带的石膏浆液、粉尘等固体颗粒对管壁有冲刷磨损。橡胶的弹性可以缓冲颗粒冲击,其耐磨性显著优于裸钢,甚至优于部分硬质材料。

- 防结垢与易清洁:橡胶表面光滑,不易附着石膏等沉淀物,减少了流动阻力和维护清理频率。

- 经济性与可靠性兼顾:初始投资低于高性能合金管道,维护成本低于频繁更换的普通钢管,在全生命周期内具有较好的经济性。钢壳结构保证了较高的承压和机械强度,安全可靠。

- 适应复杂工况:能够耐受一定范围内的温度波动和干湿交替环境(需选用合适胶种)。

三、关键技术选型与安装维护要点

- 选型考量:

- 介质分析:精确分析烟气及浆液的成分、pH值、温度、固体含量及颗粒粒径。

- 胶种选择:根据介质特性选择最匹配的橡胶类型和硬度。

- 结构设计:合理设计管道尺寸、流速(避免过高流速加剧磨损)、法兰形式及衬里厚度。

- 安装与施工:

- 运输吊装需防止衬里机械损伤。

- 焊接工作必须在衬胶前完成,严禁在已衬胶管道上进行焊接作业。

- 法兰对接需对齐,螺栓均匀紧固,防止局部应力损坏衬胶。

- 安装后建议进行电火花检测,确保衬层无针孔、缝隙等缺陷。

- 运行与维护:

- 严格控制运行参数在设计范围内,避免超温、超压、空管高速冲刷等情况。

- 定期检查管道振动、泄漏及衬里磨损情况,重点检查弯头、三通、变径管等易损部位。

- 建立预防性维护计划,对局部破损可进行现场修补,大面积损坏需返厂重衬。

四、技术挑战与发展趋势

- 挑战:

- 在极端高温(如旁路烟气瞬间高温)、高浓度氧化性介质等超常规工况下,橡胶材料面临老化加速的风险。

- 大型化、超临界机组对管道尺寸和可靠性提出更高要求。

- 废旧衬胶管道的环保回收处理问题。

- 发展趋势:

- 材料创新:开发耐温更高、耐介质更广、寿命更长的复合橡胶或弹性体材料。

- 工艺优化:改进硫化工艺和粘接技术,提升衬里均匀性、附着力及缺陷检测水平。

- 设计智能化:利用CFD模拟优化管道布局与流速分布,减少局部磨损。结合状态监测技术,实现预测性维护。

- 绿色化:关注衬胶材料的环保性及管道系统的全生命周期碳足迹。

结论

衬胶管道技术作为电厂烟气脱硫系统的一项成熟、可靠的解决方案,在防腐耐磨方面性能突出,经济性良好。其成功应用依赖于对工况的精准分析、合理的材料与结构选型、规范的施工安装以及科学的运行维护。面对未来电厂更高标准的环保要求和复杂的运行条件,持续的材料研发与技术创新将是衬胶管道技术保持竞争力的关键。通过综合技术优化,衬胶管道将继续为火力发电的清洁化、绿色化提供坚实的设备保障。